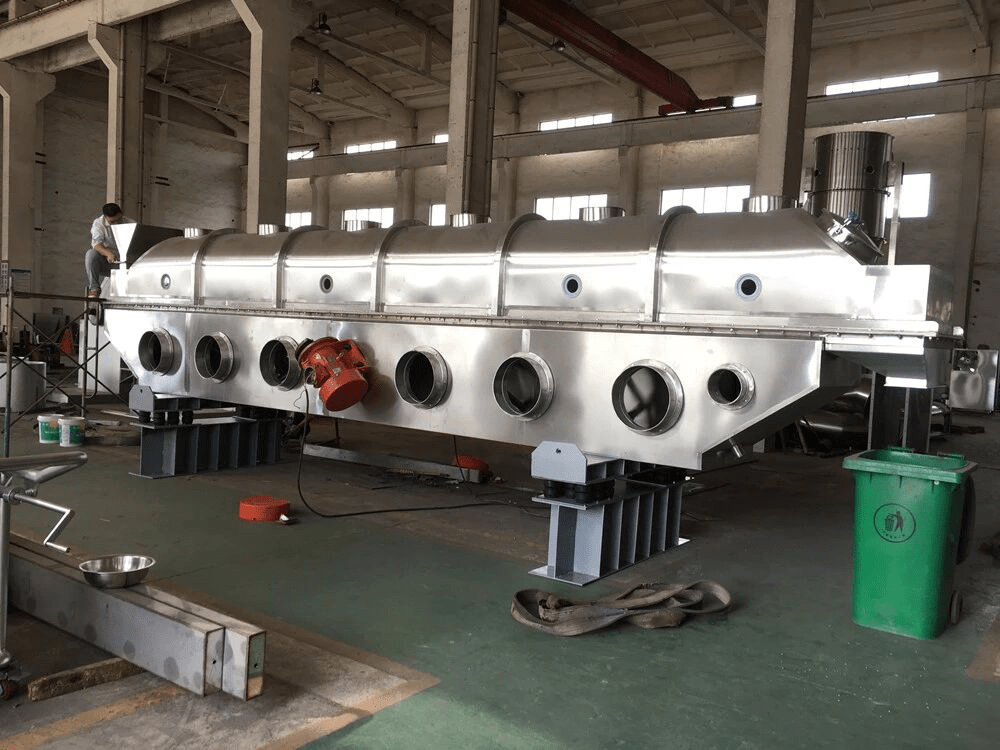

Das vibrierende Wirbelbett ist ein herkömmliches Trocknungsgerät in der pharmazeutischen Industrie und gehört zur Art der konvektiven Trocknung. Der Arbeitsmechanismus des konvektiven Trockners besteht darin, dass die Wärme durch heiße Luft in Form von Konvektion direkt auf die nassen Materialien übertragen wird und der Wasserdampf gleichzeitig mit der Verdampfung der Feuchtigkeit abgeführt wird. Neben dem Trockner selbst verfügt das Gerät auch über einen Ventilator, eine Heizung, einen Abscheider und andere Zusatzgeräte. Das vibrierende Wirbelbett eignet sich für kristallisierte Partikel mit einer Partikelgröße von mehr als 100 Maschen.

Die Vorteile der Vibrationswirbelschicht sind folgende:

(1) Der Wärme- und Stoffübergangskoeffizient der beiden Phasen ist höher als der des Festbetts, was die Zeit verkürzen und die Produktionskapazität der Anlage verbessern kann;

(2) Die Anlage weist eine hohe Produktionsintensität auf und kann kontinuierlich oder intermittierend betrieben werden.

(3) Die Verflüssigung fester Partikel weist die Eigenschaften einer Flüssigkeit auf, ist daher leicht durchzuführen und zu steuern und kann einen gewissen Arbeitsaufwand reduzieren.

(4) Die Ausrüstung ist einfach und leicht zu warten und herzustellen;

(5) Gute Betriebssicherheit.

Die vibrierende Wirbelschicht hat auch ihre Nachteile:

(1) Es ist im Allgemeinen nicht für Materialien geeignet, die leicht an der Wand haften und agglomerieren.

(2) Die Wirbelschicht ist nicht für die Verflüssigung mehrerer Stoffe mit unterschiedlicher Dichte geeignet;

(3) Es ist nicht für Materialien geeignet, bei denen strenge Anforderungen an die Produktform gestellt werden.

(4) Beim Betrieb des vibrierenden Wirbelbetts gelten bestimmte Anforderungen an die Partikelgröße des Materials. Der Partikeldurchmesser beträgt im Allgemeinen 30 μm bis 6 mm. Wenn die Partikelgröße zu klein ist, kann sie leicht vom Luftstrom weggetragen werden, und wenn sie zu groß ist, lässt sie sich nicht leicht verflüssigen.

(5) Da Ventilatoren, Heizgeräte, Abscheider bzw. Staubfänger und andere Zusatzgeräte erforderlich sind, sind die Geräte sperrig und nehmen eine große Fläche ein.

(6) Es bietet die Vorteile eines geringen Wärmeverlusts und eines hohen thermischen Wirkungsgrads (im Allgemeinen bis zu etwa 80 %). Der thermische Wirkungsgrad eines vibrierenden Wirbelbetts beträgt im Allgemeinen 40 % - 60 %. Aus Sicht der Energieeinsparung ist es notwendig, den thermischen Wirkungsgrad zu verbessern.

Vibrationswirbelschichtgeräte werden aufgrund ihrer einfachen Struktur, einfachen Wartung und hohen Sicherheit häufig in der Pharma-, Chemie- und Lebensmittelindustrie sowie in anderen Branchen eingesetzt. Derzeit sind die in der Pharmaindustrie gebräuchlichen Arten von Wirbelschichttrocknungsgeräten hauptsächlich Siedetrockner, horizontale Siedetrockner und Vibrationswirbelschichttrockner.

Was Wirbelschichtanlagen betrifft, so ist ihr Mangel vor allem die niedrige Energienutzungsrate, die zu Anlagen mit hohem Energieverbrauch gehört. Der Energieverbrauch einer vibrierenden Wirbelschicht besteht hauptsächlich aus dem von den Ventilatoren verbrauchten Strom und dem Dampf, der durch den Wärmeaustausch der Heizung verbraucht wird. Der Dampfverbrauch macht einen großen Teil des Energieverbrauchs aus. Für die Entwicklung und Herstellung von Vibro-Wirbelschichten ist es notwendig, die Energienutzungsrate der Vibrations-Wirbelschicht durch technische Maßnahmen zu verbessern.

Aus der Zusammenfassung der Anwendungspraxis kann ich sagen, dass es drei Möglichkeiten gibt, den Energiespareffekt zu verbessern:

(1) Die Dichtwirkung des vibrierenden Wirbelbetts wird verstärkt. In der Vergangenheit war der Siedetopf einiger Siedetrockner nicht gut mit dem Gerätekörper verbunden, und es kam zu schwerwiegenden Luftleckagen. Auf diese Weise gelangte kalte Außenluft in den Topf, wodurch die Temperatur der heißen Luft stark gesenkt wurde, was den Trocknungseffekt beeinträchtigte und den thermischen Wirkungsgrad verringerte.

(2) Verbessern Sie den Wärmeaustauscheffekt des Heizgeräts. Das Heizgerät ist grob konstruiert und hat eine geringe Wärmeaustauscheffizienz, was den Dampfverbrauch erhöht. Derzeit verwenden viele Trockner, die mit Wirbelschichttrocknungsanlagen ausgestattet sind, gewickelte Stahlrohrrippen für den Wärmeaustausch. Obwohl Stahlrohre Materialkosten sparen können, sind sie bei der Wärmeübertragung nicht so gut wie Kupferrohre.

(3) Wiederverwendung der Abluft. Wenn die Temperatur der aus der Wirbelschicht abgesaugten Abluft höher ist als die der natürlichen Luft, kann ein Teil der Abluft in den Ofen geleitet werden, um den Dampfverlust zu verringern.

Darüber hinaus hat jede Art von Trocknungsgerät ihre eigenen Vorteile, und die Kombination verschiedener Arten von Trocknungsgeräten ist auch eine Möglichkeit, Energie zu sparen. Um den Stromverbrauch zu senken, wird im frühen Trocknungsstadium eine Fluidisierungstrocknung und im späteren Trocknungsstadium eine Mikrowellentrocknung eingesetzt, was die Trocknungszeit verkürzt und den Dampfverbrauch senkt.