In der Arzneimittelproduktion können Ausfallzeiten kostspielig und störend sein. Kapselfüllmaschinen sind für eine effiziente Produktion unerlässlich, aber welchen Einfluss hat der Anpassungsprozess des Füllvolumens auf Ausfallzeiten? Dieser Artikel untersucht, ob das Herunterfahren der Maschine während der Volumenanpassung notwendig ist, und bietet praktische Strategien zur Minimierung von Ausfallzeiten bei Kapselfüllvorgängen.

Der Füllvolumenanpassungsprozess in Kapselfüllmaschinen erfordert normalerweise keine vollständige Abschaltung. Moderne Maschinen sind mit erweiterten Funktionen ausgestattet, die Echtzeitanpassungen ohne Produktionsunterbrechung ermöglichen. Durch die Implementierung proaktiver Wartung und die effektive Nutzung der Maschinenfunktionen können Ausfallzeiten während der Volumenanpassung minimiert werden.

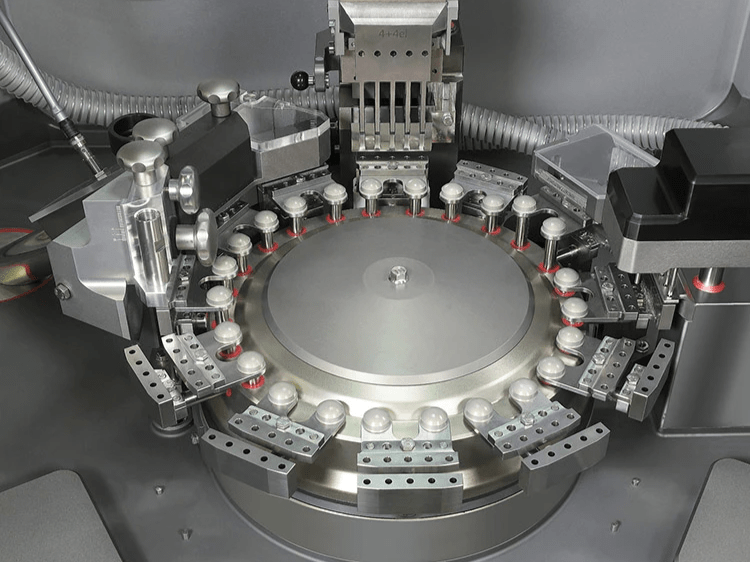

Kapselfüllmaschinen sind für den Dauerbetrieb ausgelegt, und der Volumenanpassungsprozess bildet hier keine Ausnahme. So können Hersteller minimale Ausfallzeiten sicherstellen:

Dynamische Anpassungssteuerungen: Viele Kapselfüllmaschinen verfügen über dynamische Anpassungssteuerungen, die es dem Bediener ermöglichen, Änderungen an den Füllmengen in Echtzeit vorzunehmen, ohne die Maschine anzuhalten. Diese Steuerungen optimieren den Anpassungsprozess und minimieren Ausfallzeiten, die mit Volumenänderungen verbunden sind.

Fernüberwachung und -steuerung: Moderne Kapselfüllmaschinen bieten Fernüberwachungs- und -steuerungsfunktionen, sodass Bediener die Füllmengen über ein zentrales Bedienfeld anpassen können. Dadurch entfällt die Notwendigkeit manueller Eingriffe und die Ausfallzeiten während der Volumenanpassung werden reduziert.

Vorausschauende Wartung: Die Implementierung vorausschauender Wartungspraktiken hilft dabei, potenzielle Probleme zu erkennen, bevor sie zu Ausfallzeiten führen. Regelmäßige Inspektionen, proaktive Reparaturen und Geräteaufrüstungen sorgen dafür, dass Kapselfüllmaschinen reibungslos funktionieren und das Risiko unerwarteter Ausfälle minimiert wird.

Um die Produktivität bei der Kapselabfüllung zu optimieren, ist es wichtig, die Auswirkungen der Anpassung des Füllvolumens auf die Ausfallzeiten zu verstehen. Im folgenden Abschnitt werden weitere Strategien zur Minimierung der Ausfallzeiten und Maximierung der Effizienz bei Kapselabfüllprozessen behandelt.

Wie kann die Füllgenauigkeit erkannt und überprüft werden? Gibt es ein automatisches Erkennungssystem?

Viele moderne Kapselfüllmaschinen sind mit automatischen Erkennungssystemen wie Gewichtssensoren oder optischen Inspektionssystemen ausgestattet, um die Füllgenauigkeit zu gewährleisten. Diese Systeme erkennen Abweichungen vom gewünschten Füllvolumen und lösen Korrekturmaßnahmen aus, um die Produktqualität und -konsistenz sicherzustellen.

Wie gehe ich mit Füllfehlern und Abweichungen während der Produktion um? Gibt es eine automatische Anpassungsfunktion?

Kapselfüllmaschinen verfügen häufig über automatische Anpassungsfunktionen, die Füllfehler und Abweichungen in Echtzeit korrigieren. Diese Funktionen minimieren den Produktabfall und stellen sicher, dass jede Kapsel ohne manuelles Eingreifen den Qualitätsstandards entspricht.

Kann die Füllgenauigkeit individuell an die Produktionsanforderungen angepasst werden? Wie lässt sich dies erreichen?

Ja, die Füllgenauigkeit kann durch Konfigurieren der Maschineneinstellungen und -parameter individuell an die Produktionsanforderungen angepasst werden. Bediener können Füllvolumen, Geschwindigkeiten und andere Parameter anpassen, um spezifische Produktanforderungen zu erfüllen und die Produktionseffizienz zu optimieren.

Wie lässt sich das Verhältnis zwischen Abfüllgenauigkeit und Produktionsgeschwindigkeit ausbalancieren?

Um ein Gleichgewicht zwischen Füllgenauigkeit und Produktionsgeschwindigkeit zu erreichen, müssen die Maschineneinstellungen und -parameter sorgfältig optimiert werden. Hersteller können Füllvolumen und -geschwindigkeiten feinabstimmen, um den Durchsatz zu maximieren und gleichzeitig konstante Füllgewichte und Produktqualität beizubehalten.

Wird die Präzisionskontrolle während des Abfüllvorgangs durch Umgebungsfaktoren beeinflusst? Wie geht man mit den Auswirkungen von Umgebungsänderungen auf die Genauigkeit um?

Umgebungsfaktoren wie Temperatur und Luftfeuchtigkeit können die Präzisionssteuerung von Kapselfüllmaschinen beeinträchtigen. Die Implementierung von Umgebungskontrollen, wie z. B. klimatisierte Produktionsanlagen, trägt dazu bei, die Auswirkungen dieser Faktoren auf die Füllgenauigkeit zu minimieren und eine gleichbleibende Leistung sicherzustellen.

Der effiziente Betrieb von Kapselfüllmaschinen ist für Pharmahersteller entscheidend, um ihre Produktionsziele zu erreichen und Ausfallzeiten zu minimieren. Indem sie die Auswirkungen des Anpassungsprozesses des Füllvolumens auf Ausfallzeiten verstehen und proaktive Strategien zur Minimierung von Störungen implementieren, können Hersteller ihre Produktivität optimieren und eine gleichbleibende Produktqualität sicherstellen.

Suchen Sie nach Lösungen zur Optimierung der Effizienz und Produktivität Ihrer Kapselabfüllvorgänge? Kontaktieren Sie uns noch heute, um unser Fachwissen in der Kapselabfüllmaschinentechnologie und maßgeschneiderte Lösungen für Ihre spezifischen Anforderungen kennenzulernen. Profitieren Sie von unserer umfassenden Unterstützung und steigern Sie die Leistung Ihrer pharmazeutischen Herstellungsprozesse.